課題解決事例

ホイールリムの溶接品質向上と安定化の実現

| 対象ワーク | ホイールリム |

| 用途 | 角材突合せ |

| 従来の工法 | Co2半自動溶接 |

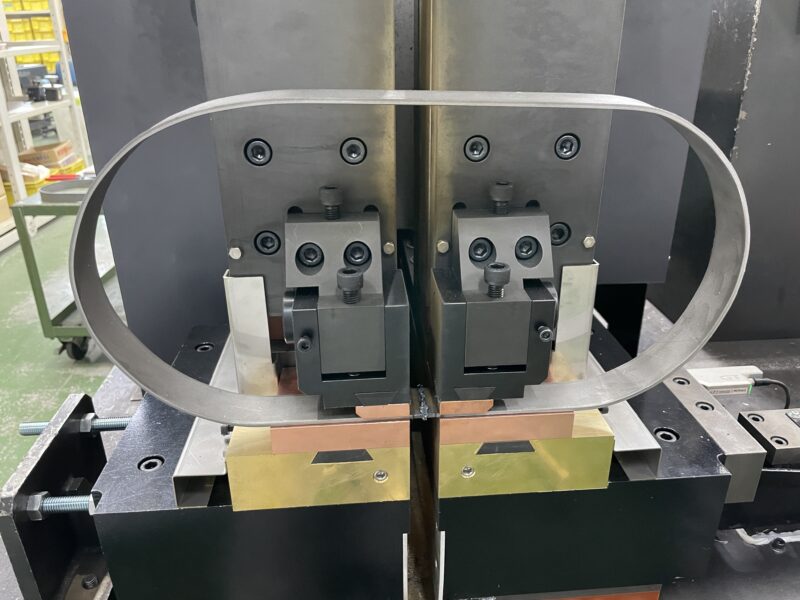

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | FA-100DGS |

| 導入効果 | 溶接品質向上、溶接タクト短縮、作業者スキルへの依存回避 |

お客様の課題

ホイールリムの接合について、バット溶接機を提案・導入した事例になります。従来は半自動のCO2溶接により接合を行っていましたが、以下の問題がありました。

①ホイールリムの接合箇所は、形状が波打っているなど、複雑形状であり自動化が難しく手動にて溶接を行っていた。1か所あたり30秒以上の接合時間がかかっており、作業効率が悪かった。

②手動溶接であり、作業者スキルが必要であったため、品質のばらつきが発生していた。品質不良が見られた場合、修正のための追加工が必要であり、生産性も低下していた。

バット溶接により①~③の問題を解決できる可能性があり、当社にご相談頂きました。

提案・導入効果

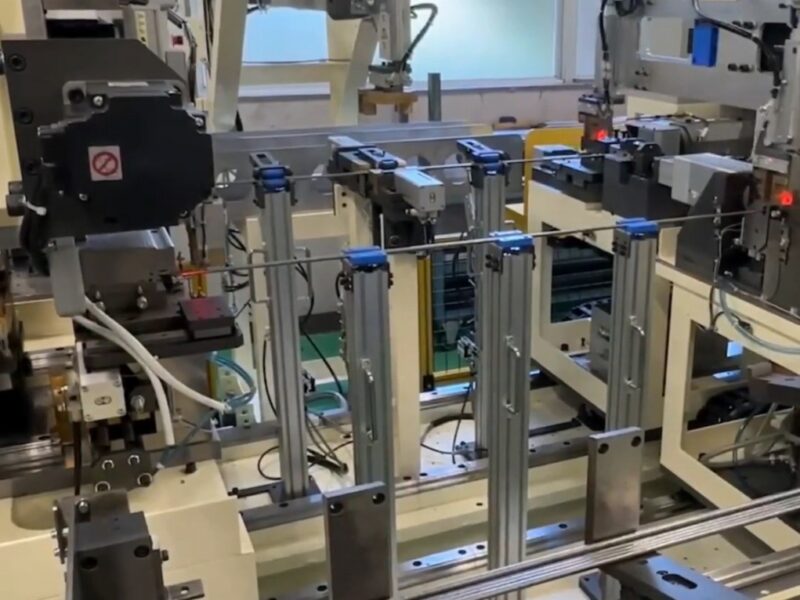

最大φ700程度のホイールリムの溶接工程に、フラッシュバット溶接機を導入しました。

フラッシュバット溶接機により接合することで、溶接時間を30秒から10秒まで短縮することができました。さらに、作業者のスキルに依存せず、良品を安定的に生産できるようになったため、作業効率が大幅に向上しました。また、ホイールリムは製品特性上、溶接強度が必要になりますが、バット溶接では母材強度同等の接合が可能であるとともに、前述したとおり作業者スキルに依存しないため、安定的に高強度溶接ができるようになりました。

バット溶接機ソリューションナビを運営する東京新電機では、フラッシュバット溶接機を用いた工法変換により、コストダウンや高品質化を実現した事例を多数持ちます。溶接に課題をお持ちの皆様、お気軽に当社にご相談ください。

↓ホイールリム用バット溶接機を動画で確認↓

導入したバット溶接機

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

茶刈刃溶接時の歪み解消と溶接品質向上

- 対象ワーク 茶刈刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

駆動用ギアとシャフトの自動接合による生産性向上

- 対象ワーク シャフト

- 用途 丸棒突き合わせ溶接

- 従来溶接工法 圧接

- バット溶接機種類 フラッシュバット溶接機

-

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

- 対象ワーク ファイバードラム

- 用途 角材突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

溶接ワイヤーエンドレス化による生産性向上

- 対象ワーク 溶接ワイヤー

- 用途 線材・ワイヤー突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 アプセットバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

帯平鋼・角材接合 段取り替え時間50%低減

- 対象ワーク 帯鋼

- 用途 薄板突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機