課題解決事例

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

| 対象ワーク | 窓枠コーナーサッシ |

| 用途 | 角パイプコーナー |

| 従来の工法 | Co2半自動溶接 |

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | FA-100DG |

| 導入効果 | 溶接品質向上、溶接時間短縮、溶接作業標準化 |

お客様の課題

SPCCの窓枠の接合について、溶接時間の短縮を実現したいご相談を頂戴しました。

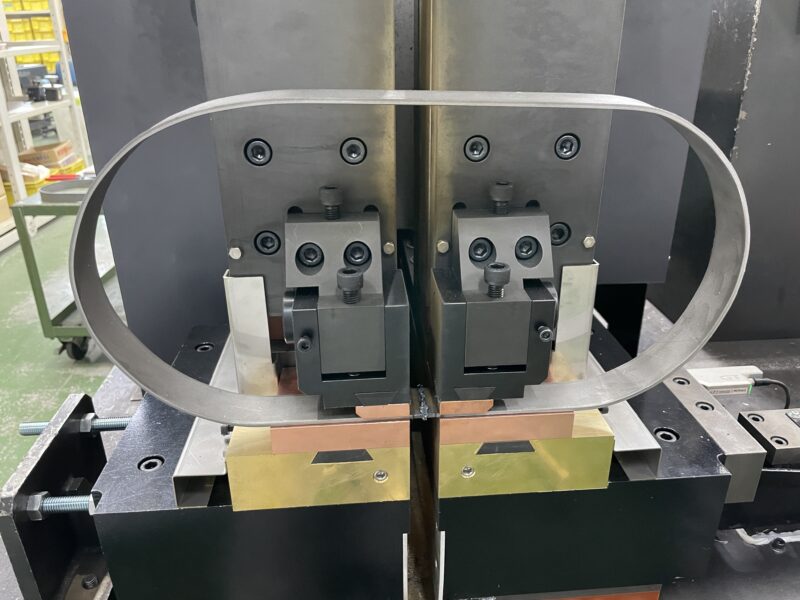

窓枠は断面が複雑形状であり、溶接が難しく時間がかかるとともに、溶接トーチが入れられない箇所が多く自動化も不可となるワークです。さらに、窓枠のコーナー部の溶接ということから、機能上、直角度が求められるため、溶接品質の安定化が難しいという課題もありました。

従来はCO2溶接を用いていましたが、熱ひずみによる変形が起こりやすく、不良発生による歩留まり低下も課題として発生しており、改善が必要でした。

提案・導入効果

フラッシュバット溶接機の導入により上記の課題を解決することが可能になりました。

バット溶接の特徴として熱ひずみの発生がないという点があり、窓枠のような直角度が求められるワークの接合に向きます。さらに、断面が複雑な形状であっても、位置決め治具を用いてワークセットを行うことで、誰でも高品質な溶接が可能であり、溶接品質の安定化と標準化が可能となります。

CO2溶接では、一か所の溶接に30秒以上の時間がかかっていましたが、バット溶接への工法変換により溶接時間を10秒以下にすることができました。

バット溶接機ソリューションナビを運営する東京新電機は、窓枠コーナーサッシのような角パイプコーナー溶接に向き、導入実績を多く持ちます。バット溶接への工法変換により、溶接時間の短縮・溶接品質向上・溶接作業の標準化が実現できる可能性がありますので、溶接に関するお悩みをお持ちの皆様、お気軽にご相談ください。

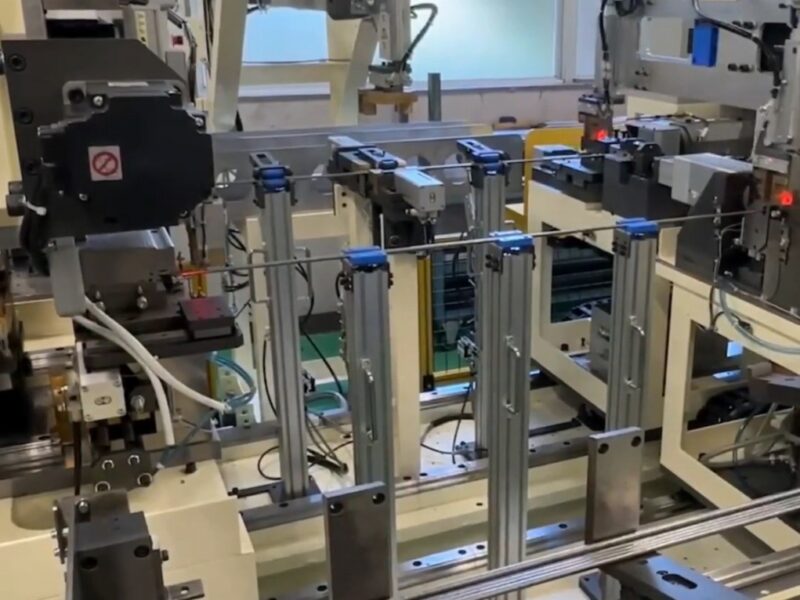

↓窓枠コーナーサッシ用バット溶接機を動画で確認↓

導入したバット溶接機

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

茶刈刃溶接時の歪み解消と溶接品質向上

- 対象ワーク 茶刈刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

駆動用ギアとシャフトの自動接合による生産性向上

- 対象ワーク シャフト

- 用途 丸棒突き合わせ溶接

- 従来溶接工法 圧接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

- 対象ワーク ファイバードラム

- 用途 角材突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

溶接ワイヤーエンドレス化による生産性向上

- 対象ワーク 溶接ワイヤー

- 用途 線材・ワイヤー突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 アプセットバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

帯平鋼・角材接合 段取り替え時間50%低減

- 対象ワーク 帯鋼

- 用途 薄板突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機