課題解決事例

鉄枠の高強度接合の実現、溶接時間の短縮

| 対象ワーク | 耐火物用鉄枠 |

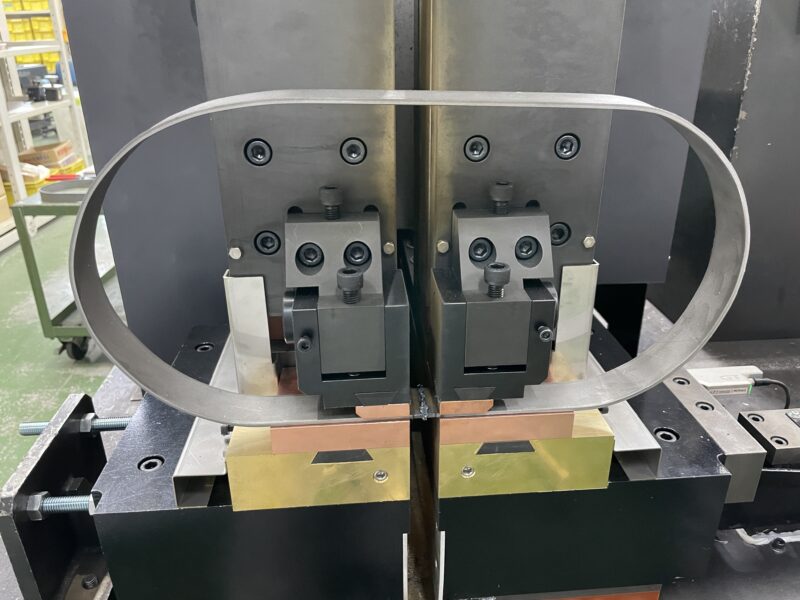

| 用途 | 角材リング突き合わせ溶接 |

| 従来の工法 | CO2溶接 |

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | FA-100DGS |

| 導入効果 | 生産タクト短縮、溶接強度向上、ランニングコストの低減 |

お客様の課題

耐火物用鉄枠を製造されているお客様から、角材の突き合わせ用途でご相談を頂きました。

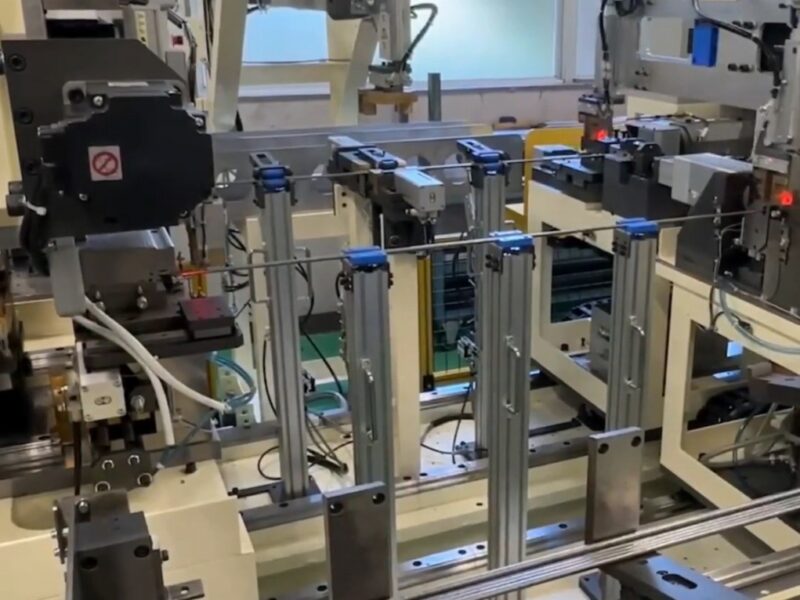

従来はCo2のロボット溶接で製造されていましたが、1本あたり10秒以上の加工時間がかかり溶接時間が非常に長く、2台のロボットで並行して溶接を行うため広いスペースも必要で工場を圧迫しているとのことでした。

加えて、ガス・ワイヤー等の消耗品が必要でランニングコストの面からも現状を改善したいとお困りの状況でした。

提案・導入効果

当社にて、フラッシュバット溶接機を用いた角材突合せをご提案させていただきました。

後工程でプレス等も行うため、溶接強度も求められる製品でしたが少ない接合面積でも高強度な溶接が可能なフラッシュバット溶接であれば問題なく対応が可能です。

1台のフラッシュバット溶接機で接合を行うことで、従来1本あたり10秒以上かかっていた溶接時間も、5秒以下と半分以下に短縮することができ、設置スペースも省略できたとお喜び頂いております。

加えて、高強度な溶接を行うことで、後工程の破断の発生も従来の1/10程度に低減することができ、製品・材料の無駄も低減することが出来ました。

本事例のように、Co2ロボットやアーク溶接を用いて金属の接合を実施されているお客様にはフラッシュバット溶接が有効です。

Co2ロボットやアーク溶接を実施する際に発生する溶接ヒュームは労働安全衛生法上の規制の対象で、労働災害や健康被害にも繋がりかねません。

効率・コスト・強度面のみならず、作業者様の安全の観点からもフラッシュバット溶接機をご検討されてはいかがでしょうか。

角材突合せ等の溶接でお困りのお客様は、ぜひ当社にお声かけください!

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

茶刈刃溶接時の歪み解消と溶接品質向上

- 対象ワーク 茶刈刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

駆動用ギアとシャフトの自動接合による生産性向上

- 対象ワーク シャフト

- 用途 丸棒突き合わせ溶接

- 従来溶接工法 圧接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

- 対象ワーク ファイバードラム

- 用途 角材突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

溶接ワイヤーエンドレス化による生産性向上

- 対象ワーク 溶接ワイヤー

- 用途 線材・ワイヤー突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 アプセットバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

帯平鋼・角材接合 段取り替え時間50%低減

- 対象ワーク 帯鋼

- 用途 薄板突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機