課題解決事例

溶接ワイヤーエンドレス化による生産性向上

| 対象ワーク | 溶接ワイヤー |

| 用途 | 丸棒ワイヤー突き合わせ |

| 従来の工法 | CO2溶接 |

| バット溶接機の種類 | 丸棒用アプセットバット溶接 |

| 導入機種 | TW-3A、TW-5A |

| 導入効果 | 生産性の向上、ライン停止の低減 |

お客様の課題

Co2ロボット溶接を実施されているお客様から、溶接ワイヤー切れの対策をしたいとご相談を頂きました。

溶接のワイヤー切れ(ペールパック交換)の際は、通常であれば、溶接ライン全体を停止して、材料の供給を実施しなければならず、作業効率が低下します。

溶接のワイヤー切れの対策を実施しなければ、台数に比例して作業効率の低下が発生し、高価なワイヤーの無駄による材料ロスにも繋がりかねません。

<溶接ワイヤー切れによるデメリット>

・複数台でラインを構成している場合、さらに停止頻度が増えるため大きく稼働率が下がる

・パックからロボットまで距離がある場合、通線に時間が掛かる

・高価な溶接ワイヤーが無駄になる

・溶接途中のワイヤー切れによる停止により溶接欠陥が発生する

提案・導入効果

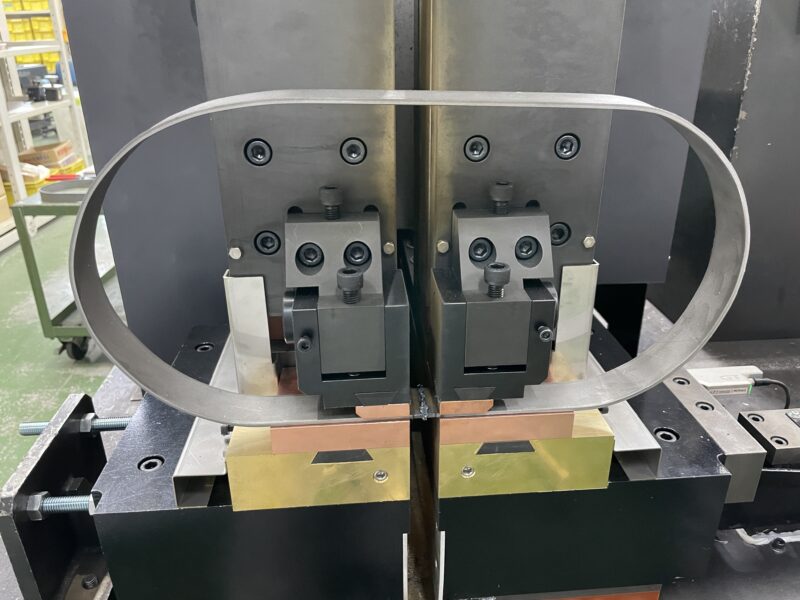

当社にて、アプセットバット溶接機を用いた丸棒ワイヤーの突き合わせ溶接をご提案させていただきました。

使用中のパックの終端と次に使用するパックの先端をバット溶接によりあらかじめ接続しておくことで、溶接ワイヤー切れを起こさずにエンドレスに溶接ワイヤーを供給することが可能です。(※エンドレスパックというペールパックが必要)

溶接ワイヤーのエンドレス化を実施すると、パック交換によるライン停止をゼロにし、作業効率を大幅に改善するだけではなく、溶接ワイヤー切り捨てによる材料ロスも発生しません。

また、溶接ワイヤー切れによる接続外観不良や溶接欠陥の防止にも繋がるため、製品品質の向上にも繋がります。

<溶接ワイヤーエンドレス化によるメリット>

・溶接ワイヤーのエンドレス化によってパック交換によるライン停止がゼロ

・溶接ワイヤーの切り捨て(廃棄)によるロスがゼロ

・ワイヤー切れによる溶接外観不良や溶接欠陥の防止

また、バット溶接を用いた溶接ワイヤーの接続作業は、ワイヤー切れで慌ててパック交換や通線作業を行う必要がないため、他の作業との協調を図りながら空き時間に実施することが可能です。

当社は、アプセットバット溶接機を用いた溶接ワイヤーのエンドレス化提案の豊富な実績がございます。

お客様の使用機種や工場のレイアウト等に応じて最適なご提案を実施させていただきます。 ぜひお気軽にお声かけください!

↓↓ アプセットバット溶接機 TWシリーズ総合カタログはこちら!

導入したバット溶接機

関連する課題解決事例

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

Φ30 小径パイプリングの接合を実現

- 対象ワーク パイプリング

- 用途 パイプリング突き合わせ溶接

- 従来溶接工法 他工法では不可

- バット溶接機種類 アプセットバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機