技術情報・技術コラム

アーク溶接とバット溶接!どちらが有利?

アーク溶接とは

アーク溶接とは簡単に言うと、金属を融点以上の温度に加熱して、金属同士を溶かして接合する方法です。みなさんが「溶接」と聞いてまず思い浮かべる、作業者が保護具を着用し火花を飛ばしながら溶接する金属接合方法がアーク溶接です。汎用性が高く、産業機械や船舶、自動車、建築等様々な分野で利用されています。

溶接時に発生する光(火花)がArc(弧)を描くためアーク溶接と呼ばれます。この光はアーク放電という電気的現象です。空気中の離れた2つの電極に電圧を印加していくと、空気の絶縁が破壊されて2つの電極間に電流が流れます。その際に、強い光と熱が発生しますので、この熱を利用して母材を溶かして接合し、冷え固まることで溶接が完了します。アークの温度は、約5000℃から20000℃となりとても高温です。電極となるものは、アーク溶接の種類で変わります。溶接母材そのものだったり、タングステンだったり、電極ワイヤだったりと、いくつか存在します。

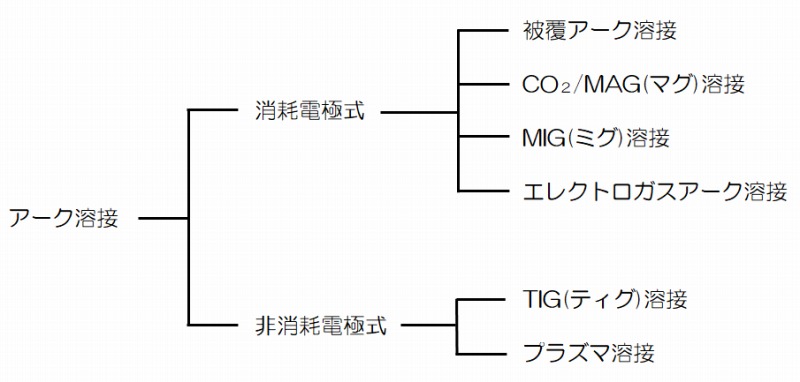

アーク溶接の種類

アーク溶接は大きく2種類に分けることができます。電極が溶融して消耗する「消耗電極式」と電極がほとんど消耗しない「非消耗電極式」です。

被覆アーク溶接

母材と同材質の金属棒を電極として行う溶接方法です。金属棒の回りに被覆材(フラックス)をかぶせたものを使用し、シールドガスは使用しません。設備が比較的安価、小型であり、風の影響を受けにくいという利点がありますので、室内外問わず利用されています。

CO2/MAG溶接

活性ガス(炭酸ガスもしくは炭酸ガスとアルゴンの混合ガス)をシールドガスとして使用し、針金状の溶接ワイヤを電極として行う溶接方法です。「CO2溶接」「MAG溶接」と、どちらの呼ばれ方も存在しますが、溶接ワイヤが自動で供給されますので、「半自動溶接」とも呼ばれます。活性ガスが科学反応をおこすため、アルミニウム等の非鉄金属の溶接には適していません。

MIG溶接

MAG溶接と溶接方法は同じですが、シールドガスに不活性ガス(アルゴンガスやヘリウムガス等)を使用する溶接方法です。不活性ガスを使用することで、MAG溶接で不向きなアルミニウム等の非鉄金属の溶接が可能です。

エレクトロガスアーク溶接

厚板を立てた状態で効率良く溶接できるよう開発された溶接方法です。電極には被覆材入りワイヤを使用することが多く、シールドガスには炭酸ガスを使用することが多いです。主に、船舶や架橋等の大型建造物の溶接に使用されます。

TIG溶接

電極にタングステン、シールドガスに不活性ガス(アルゴンガスやヘリウムガス等)を使用した溶接方法です。タングステンは融点が高いため、ほとんど消耗しません。溶接の際には、別途溶加材が必要になります。溶接を行うと、大抵の場合はスパッタ(金属粉)が発生しますが、TIG溶接ではほとんど発生しません。

プラズマ溶接

TIG溶接と同様に、タングステンと不活性ガスを使用します。TIG溶接と異なるところは、電極を包むようにパイロットガスを流すとことで、アークが広がらずに熱集中性を高い溶接方法というところです。この時のアークをプラズマアークと呼びます。TIG溶接と同様にスパッタはほとんど発生しません。

アーク溶接とバット溶接の比較

アーク溶接とバット溶接の違いを、項目ごとに比較します。

バット溶接は固相接合の代表的な溶接工法です。バット溶接は主に、アプセットバット溶接とフラッシュバット溶接に分類されます。詳しくは以下のコラムにて説明しておりますので、そちらをご確認下さい。

コラム:バット溶接とは?特徴やバット溶接機の種類も解説

細かな溶接方法の違いや、溶接材料や使用する消耗品によって一概には言えませんが、大まかに優劣をつけると以下のようになります。

バット溶接が効果的な用途

バット溶接は、溶接強度が高く短時間で溶接が完了し、作業者の能力に依存しません。溶接強度やタクトタイムを求める場合には有効な手段と言えます。

アーク溶接ほど汎用性は高くありませんが、トーチが入らないような極小ワークや異種金属(例えば銅とアルミ)等も溶接することが可能です。その他、バット溶接を使用した製品や用途については、下のベージをご覧ください。

こんな製品・用途でバット溶接機が使用できる!