技術情報・技術コラム

ワイヤー・線材の溶接ってどうやるの?

ワイヤー・線材の溶接を必要とする理由

ワイヤー・線材を溶接する主な理由は、「長尺化」「生産性向上」「コスト削減」の3つです。

長尺化

短い材料しか製作できないけれども、長いワイヤーや線材が必要な場合に、溶接して長尺化することができます。

生産性向上

工場の自動化ライン等で、ワイヤーや線材の連続供給が必要な場合に、材料の終端と次の材料の始端を溶接することにより、ラインを止めずに連続運転することが可能になります。

コスト削減

短く余った材料をそのまま廃棄せずに、溶接してつなぎ合わせることで再利用が可能になり、コスト削減や資源の有効活用につながります。

ワイヤー・線材の接合に用いられる工法

ワイヤー・線材の接合には様々な工法が存在しますが、ここでは代表的な工法をいくつかご紹介いたします。

バット溶接

材料の端面同士を押し付けながら電気を流し、その際の電気抵抗による発熱を利用して溶接する工法です。

アーク溶接

アーク放電の熱を利用し、母材を溶かして溶接する工法です。

レーザー溶接

レーザー光を収束させて、局所的に母材を溶かして溶接する工法です。

はんだ付け,ろう付け

はんだやろう等の溶けやすい材料を用いて、母材をできるだけ溶融させずに接合する工法です。

ワイヤー・線材の接合にバット溶接を用いるメリット

バット溶接は、ワイヤー・線材の接合に優位な接合方法です。その理由を説明します。

溶接強度が高い

バット溶接は、母材同士を突き合せての固相接合ですので、溶接強度がとても高くなります。また、先に述べた他接合後方と違い、材料の円周上だけでなく内部まで不純物なく溶接することが可能です。

溶接品質が安定している

バット溶接は、ワーク突合せ面全体を同時に加熱し接合するので、熱歪みが少なくなります。また、毎回同電力量を与えることができるので、溶接のばらつきが少なく、安定した溶接を行うことができます。

溶接時間が短い

バット溶接は短時間での溶接です。例えば、Φ2程度のワークの場合、1秒程度で溶接が完了します。

大気中で溶接可能

バット溶接ではシールドガス等が不要ですので、大気中で溶接が可能です。

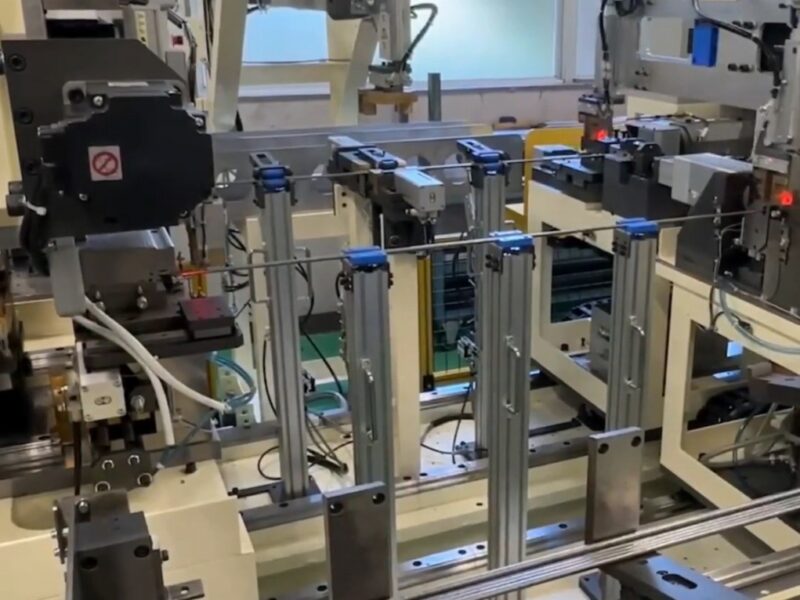

ライン組み込みが容易

バット溶接は、溶接前の準備作業が少なく、溶接動作も直線的な動作のみで完了しますので、製造ラインへの導入が容易に行えます。

作業者スキルが不要

バット溶接は自動で行いますので、作業者が代わっても同等の溶接ができます。

ランニングコストが低い

バット溶接では、溶接棒やシールドガス等は使用しませんので、他の工法に比べてランニングコストを低く抑えることができます。

ワイヤー・線材連続共有用 バット溶接機

バット溶接機 ソリューションナビを運営する東京新電機では、溶接ワイヤーをはじめとした線材を連続で供給するための接合用バット溶接機を提供しています。バット溶接機は、φ0.5以下~φ5のワイヤー・線材を溶接する場合には最適な溶接機です。バット溶接機を用いることで、接合リードタイムの短縮や高強度接合が可能になります。

バット溶接機の導入なら、当社にお任せください!

当ページでは、ワイヤー・線材の溶接について紹介させて頂きました。「ワイヤー・線材の溶接について最適工法を模索している…こ」とお悩みの皆様、お気軽に当社にご相談ください。

↓↓ アプセットバット溶接機 TWシリーズ総合カタログはこちら!

関連する技術情報・技術コラム

-

バット溶接機の基礎

バット溶接と焼鈍

1.焼鈍とは 焼鈍(しょうどん)とは、焼入れされた又は加工硬化した金属材料を加熱してからゆっくり冷却することで、金属結晶の組織を整えたり、柔らかくして加工しやすくしたりする、熱処理の一種です。 焼鈍は3段階の工程で行うことが一般的です。 ①加熱工程:まずは… -

バット溶接機の基礎

シャフトの接合をバット溶接で行う!

シャフトの溶接にバット溶接機を用いる場合のメリットについて紹介します。… -

バット溶接機の基礎

パイプ同士の溶接における、バット溶接機の優位性は?

パイプ同士の溶接において、バット溶接機を用いる場合の優位性、メリットを紹介します。… -

バット溶接機の基礎

アーク溶接とバット溶接!どちらが有利?

アーク溶接とバット溶接について、優位性を比較しています。アーク溶接の基礎知識も含んで、紹介します。… -

バット溶接機の基礎

バット溶接とは?特徴やバット溶接機の種類も解説

バット溶接や、バット溶接機の種類について説明しています。…