課題解決事例

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

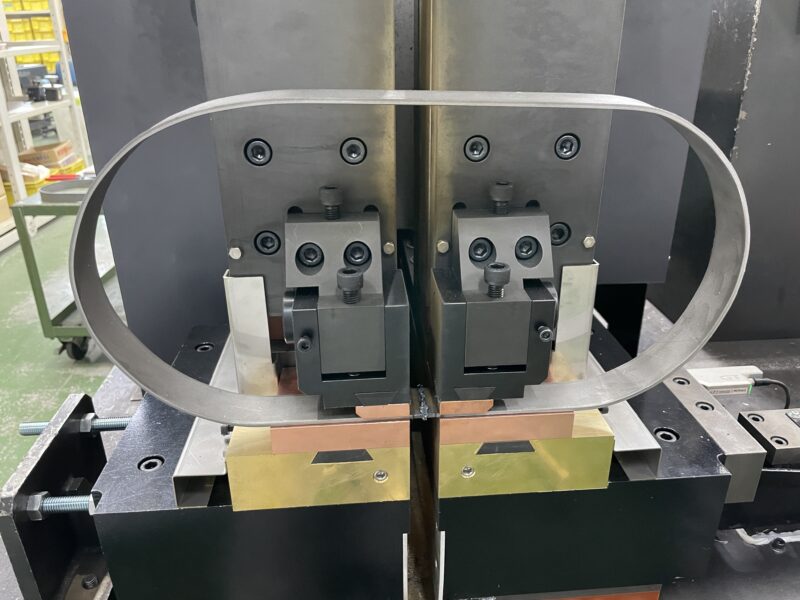

| 対象ワーク | ファイバードラム |

| 用途 | 帯鋼突合せ |

| 従来の工法 | TIG溶接 |

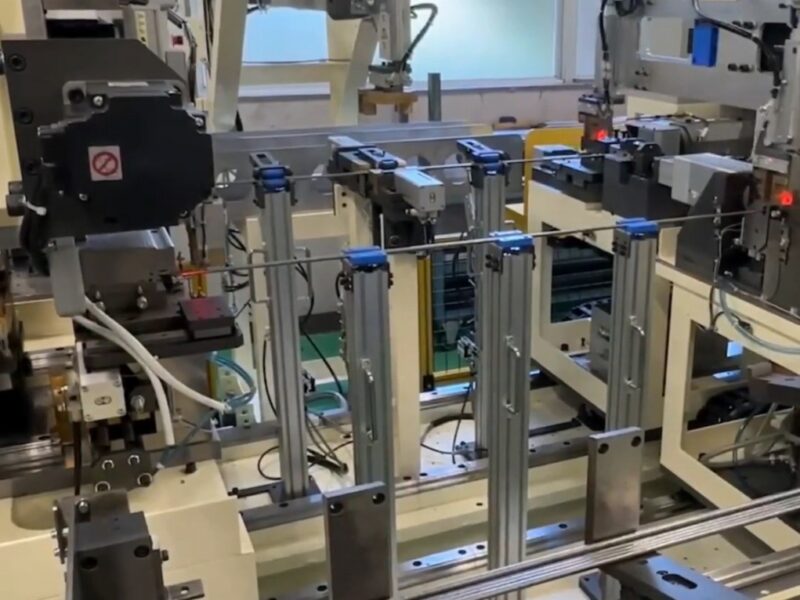

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | FA-50 |

| 導入効果 | ランニングコスト低減、溶接タクト短縮 |

お客様の課題

亜鉛メッキ鋼板であるファイバードラムの口金用バンドリングの接合について、バット溶接機を提案・導入した事例になります。従来はTIG溶接にて接合を行っていましたが、以下の問題がありました。

①バンドリングの接合後にフォーミングが必要であり、溶接強度が求められるため、板の端まで完全に溶接される必要がある。TIG溶接にて完全溶接を行う場合は、エンドタブが必要になるため溶接完了までの時間が長くなる。

②強度が必要だが、アーク溶接の特性上、強度にばらつきが出やすく安定しにくい。

③エンドタブについては接合後に排除する必要があるため、歩留まりが悪化する。

バット溶接により①~③の問題を解決できる可能性があり、当社にご相談頂きました。

提案・導入効果

仕様をヒアリングし、フラッシュバット溶接機により接合することを提案し、導入しました。

フラッシュバット溶接機による接合では、エンドタブなどの副資材を用いないため、5秒以下で高品質な溶接が可能となります。接合後はバリ取りが必要になりますが、TIG溶接でも圧延ローラにより仕上げ加工を行うため、トータルの作業時間を削減することができました。

また、エンドタブを用いないために歩留まりが向上し、さらに、アルゴンガスやタングステン電極などの消耗品も不要となったため、ランニングコストの低減も実現しています。

溶接強度のばらつきも問題になっていましたが、バット溶接では、安定的に母材強度同等の接合実現することができました。

バット溶接機ソリューションナビを運営する東京新電機では、フラッシュバット溶接機を用いた工法変換により、コストダウンや高品質化を実現した事例を多数持ちます。溶接に課題をお持ちの皆様、お気軽に当社にご相談ください。

導入したバット溶接機

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

茶刈刃溶接時の歪み解消と溶接品質向上

- 対象ワーク 茶刈刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

駆動用ギアとシャフトの自動接合による生産性向上

- 対象ワーク シャフト

- 用途 丸棒突き合わせ溶接

- 従来溶接工法 圧接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

帯平鋼・角材接合 段取り替え時間50%低減

- 対象ワーク 帯鋼

- 用途 薄板突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

特殊鋼の使用量低減で15%の生産コストダウン

- 対象ワーク 鋏

- 用途 角材突き合わせ溶接

- 従来溶接工法 プレス加工 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機