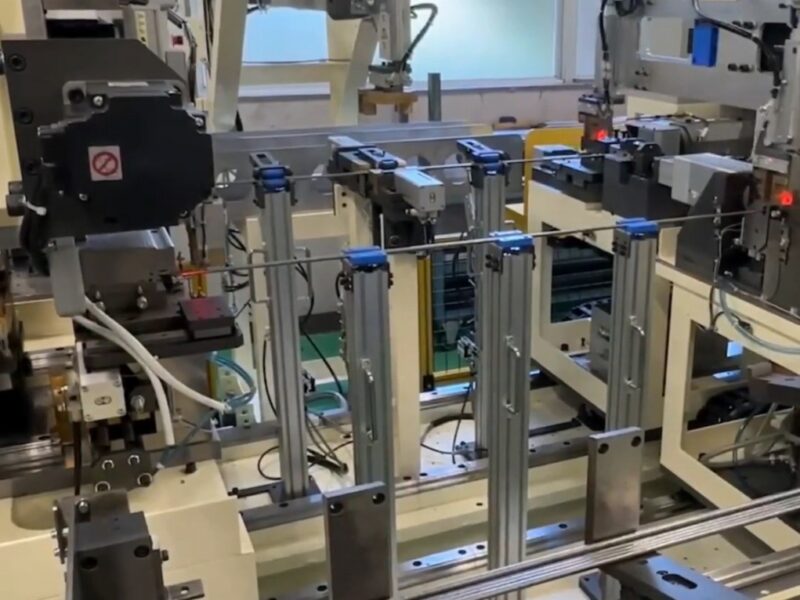

課題解決事例

特殊鋼の使用量低減で15%の生産コストダウン

| 対象ワーク | 鋏 |

| 用途 | 角材突き合わせ溶接 |

| 従来の工法 | レーザーカット加工、プレス加工 |

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | FA-100DGS |

| 導入効果 | 異材接合の実現、生産コストの低減 |

お客様の課題

鋏を製造されているお客様から、昨今の材料価格の高騰の影響を受けて使用している特殊鋼の材料コストが高くなっているため使用量を低減できないかとご相談を頂きました。

従来は特殊鋼からレーザー抜きで鋏を製造をされておられましたが、胴も刃も特殊鋼を使用するため、特殊鋼の使用量が非常に多くコスト増につながっている状況でした。

刃のみに特殊鋼を用いて、胴は安価なSPHCを用いることで適材適所で最適な材料を使用し、材料コストを低減したいとのことでした。

提案・導入効果

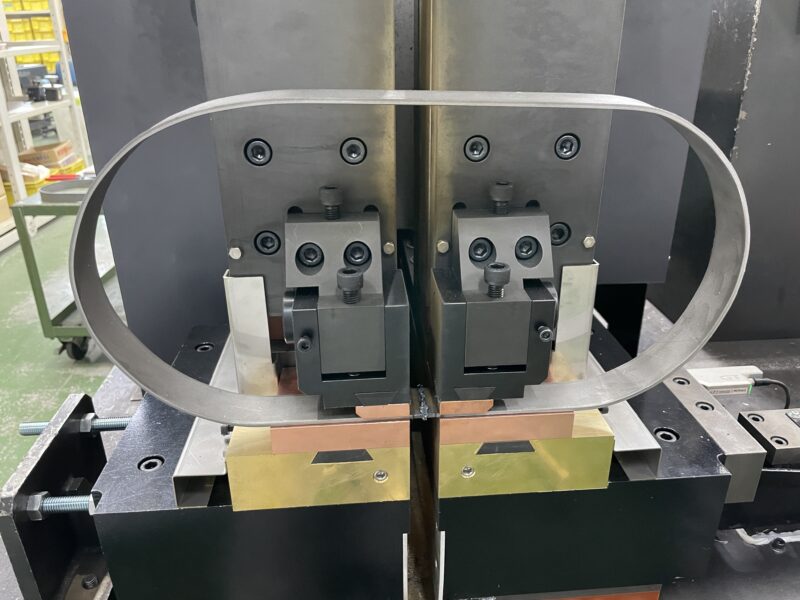

鋏という用途から、製品強度が非常に重要になると判断し、アプセットバット溶接ではなくフラッシュバット溶接による刃と胴の接合をご提案させていただきました。

先方からのご要求は

・母材強度以上の接合強度(270Mpa以上)

・切望断面積:4.5x30=135mm2

と非常に難易度が高く、アーク溶接やレーザー溶接では要求仕様にお応えすることが難しい状況でした。

異材同士の接合も可能なフラッシュバット溶接を用いることで、ご要求仕様をクリアし、高強度・高品質な接合を実現いたしました。

結果として、製造工程は増えてしまいましたが、1本あたりの生産単価は15%も低減することができ、コストダウンのメリットが大きいとお喜び頂くことが出来ました。

本事例のように、高価な特殊鋼を用いた製品の製造でお困りごとをお抱えのお客様には、フラッシュバット溶接を用いた製造が効果的です。。

フラッシュバット溶接の豊富な提案実績を持つ当社であれば、お客様のご要求や使用される金属に合わせた最適な提案が可能です。

特殊鋼の溶接でお困りごとをお抱えのお客様は、ぜひ当社にお声がけください。

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

茶刈刃溶接時の歪み解消と溶接品質向上

- 対象ワーク 茶刈刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

駆動用ギアとシャフトの自動接合による生産性向上

- 対象ワーク シャフト

- 用途 丸棒突き合わせ溶接

- 従来溶接工法 圧接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

- 対象ワーク ファイバードラム

- 用途 角材突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

帯平鋼・角材接合 段取り替え時間50%低減

- 対象ワーク 帯鋼

- 用途 薄板突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機