課題解決事例

駆動用ギアとシャフトの自動接合による生産性向上

| 対象ワーク | シャフト |

| 用途 | 丸棒突合せ |

| 従来の工法 | 圧接 |

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | 特注自動化設備 |

| 導入効果 | 自動化による生産性向上と省人化の実現 |

お客様の課題

駆動用ギアとシャフトの接合を行い、最終製品を製造されているお客様より、接合工程を自動化したいというご要望を頂戴しました。

従来よりバット溶接機にてシャフト・駆動用ギアの接合を行っていましたが、作業者不足による省人化の実現と生産性向上による製造コスト低減を目的に、当社にご相談頂きました。

提案・導入効果

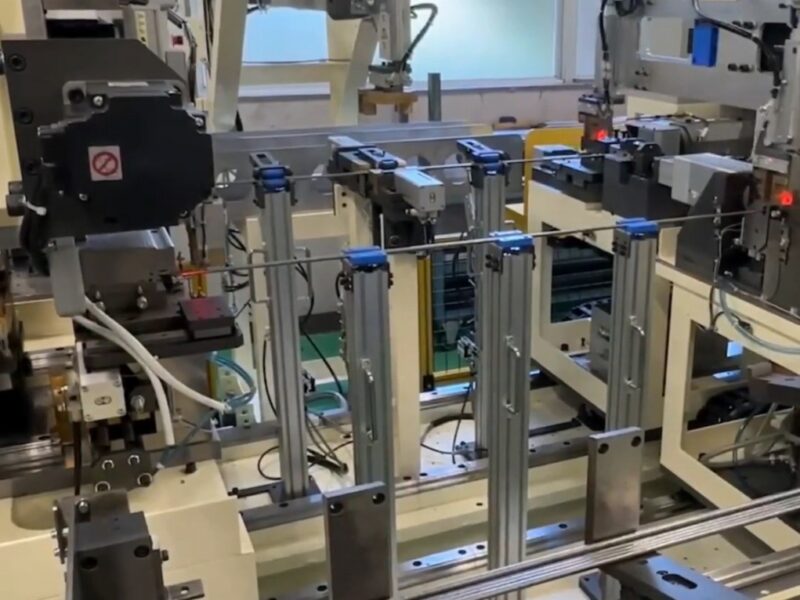

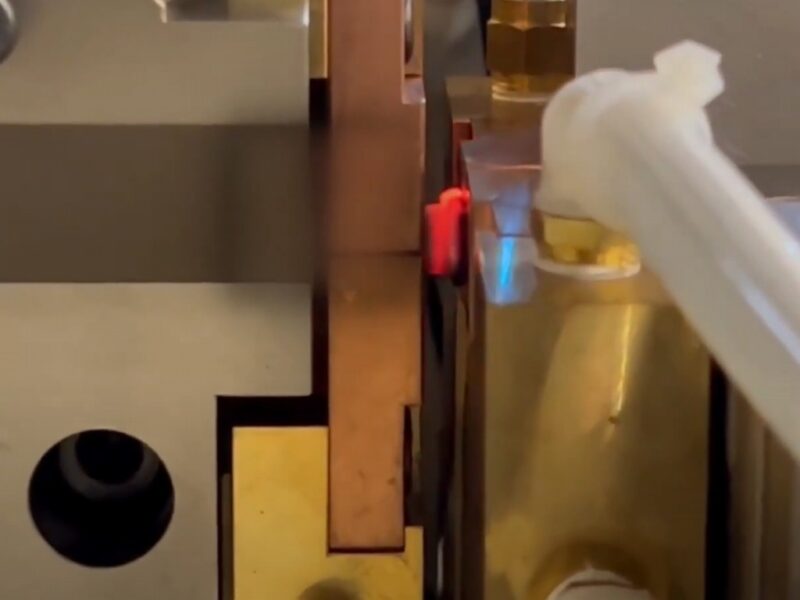

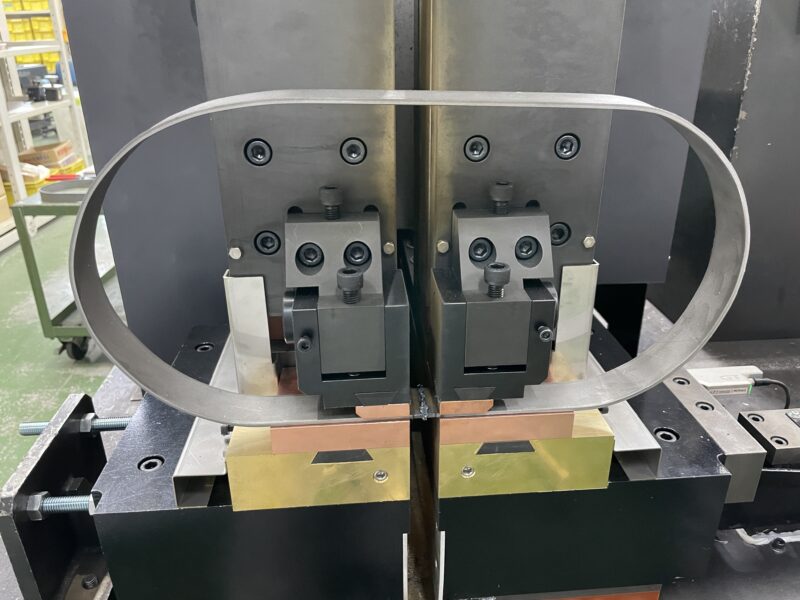

今回導入させて頂きました自動化ラインについては、ローディング・バット溶接・バリ取りの工程となっています。

↓事例を動画で紹介↓

マガジンにシャフトを投入し、チャックにてシャフトをつかみ、溶接工程に移載させています。駆動用ギアについてはパーツフィーダにて一個づつ切り出し、溶接部にセットし、シャフトと駆動用ギアを突き合わせてバット溶接しています。また、シャフトの片面に駆動用ギア接合するだけでなく、同工程で両端に駆動用ギアを接合しています。

バット溶接の後は、バリ取り工程に移載します。

現在の工程では、バリ取り後はストッカーに排出し、次工程には人手にて移動させていますが、搬送装置を設置することで次工程への移動を自動化できるように考慮し、レイアウト設計を行っています。

自動化により、マガジンへのシャフト投入、ストッカーからの回収のみを作業員が行なうようになったため、生産性を大幅に向上させることができました。

バット溶接機ソリューションナビを運営する東京新電機は、自動バット溶接ラインの導入実績を持ち、バット溶接ノウハウと自動化ノウハウを用いて皆様の課題を解決してきました。

特殊形状など、難易度の高いバット溶接の自動化も対応させて頂きますので、バット溶接工程の自動化をお考えの皆様、お気軽に当社にご相談下さい。

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

茶刈刃溶接時の歪み解消と溶接品質向上

- 対象ワーク 茶刈刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

- 対象ワーク ファイバードラム

- 用途 角材突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

帯平鋼・角材接合 段取り替え時間50%低減

- 対象ワーク 帯鋼

- 用途 薄板突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

特殊鋼の使用量低減で15%の生産コストダウン

- 対象ワーク 鋏

- 用途 角材突き合わせ溶接

- 従来溶接工法 プレス加工 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機