課題解決事例

茶刈刃溶接時の歪み解消と溶接品質向上

| 対象ワーク | 茶刈刃 |

| 用途 | 板材突合せ |

| 従来の工法 | TIG溶接 |

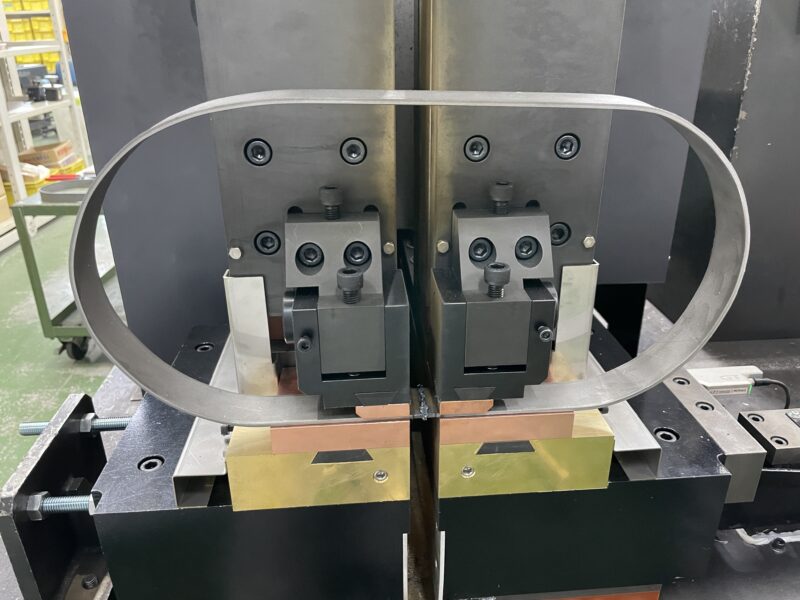

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | FA-100DG |

| 導入効果 | 溶接品質向上、溶接タクト短縮、作業者スキル不要 |

お客様の課題

乗用型茶刈り機の刈刃を接合する際の、溶接歪みの解消を実現できる接合方法を検討したいと、当社に相談頂きました。

茶刈刃は約3mと長尺であり、先方保有の熱処理炉には入らないため、分割して熱処理を行い、その後溶接して最終製品とする工程でしたが、従来の溶接工法では熱歪みが生じてしまい、歪み取りに時間がかかること、そして作業者によって溶接品質が左右することが課題となっていました。

提案・導入効果

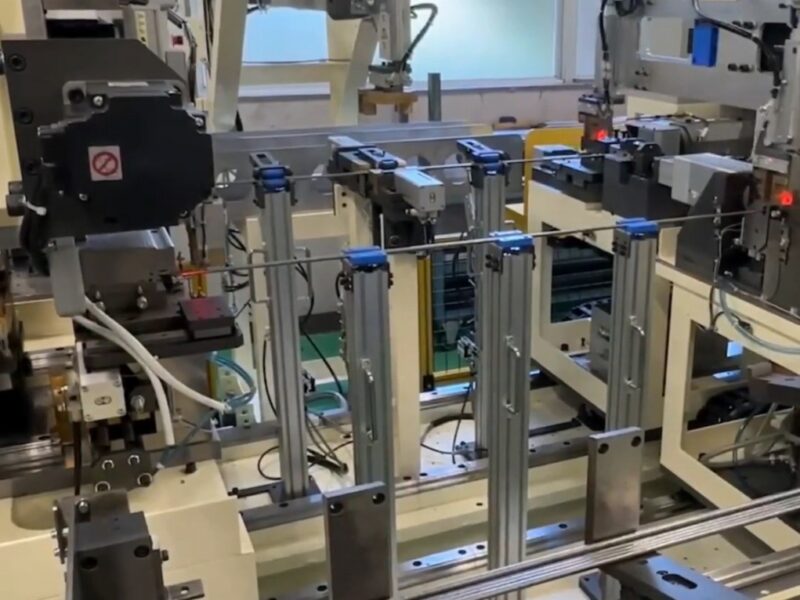

フラッシュバット溶接機を導入することにより、上記の課題を解決することができました。今回のワークは板厚も厚く、接合面が広いため、大型機であるFA-100DGを選定しています。

従来、Tig溶接にて接合していましたが、前述したとおり、熱歪みの発生が課題となっていました。フラッシュバット溶接機は抵抗溶接機の一種であり、熱を使用した溶接を行わないため、熱歪みの発生がありません。フラッシュバット溶接機の導入により、歪み取り作業が削減でき生産性が向上しました。また、フラッシュバット溶接機にワークをセットすることで、誰でも同様品質で接合が可能になります。作業者の溶接技術に依存せず、溶接品質を安定させることが可能になりました。

バット溶接機ソリューションナビを運営する東京新電機は、Tig溶接をはじめとしたアーク溶接から、バット溶接への工法変換の提案が可能です。アプセットバット溶接機、フラッシュバット溶接機から最適機器を選定し、皆様のお悩みを解決します。溶接機の導入を検討中の方、溶接工法の見直しを検討中の方、お気軽に当社にご相談ください。

導入したバット溶接機

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

駆動用ギアとシャフトの自動接合による生産性向上

- 対象ワーク シャフト

- 用途 丸棒突き合わせ溶接

- 従来溶接工法 圧接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

- 対象ワーク ファイバードラム

- 用途 角材突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

帯平鋼・角材接合 段取り替え時間50%低減

- 対象ワーク 帯鋼

- 用途 薄板突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

特殊鋼の使用量低減で15%の生産コストダウン

- 対象ワーク 鋏

- 用途 角材突き合わせ溶接

- 従来溶接工法 プレス加工 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機