課題解決事例

帯平鋼・角材接合 段取り替え時間50%低減

| 対象ワーク | 軸受け用特殊鋼帯鋼・バイメタル帯鋼 |

| 用途 | 薄板突き合わせ溶接 |

| 従来の工法 | TIG溶接 |

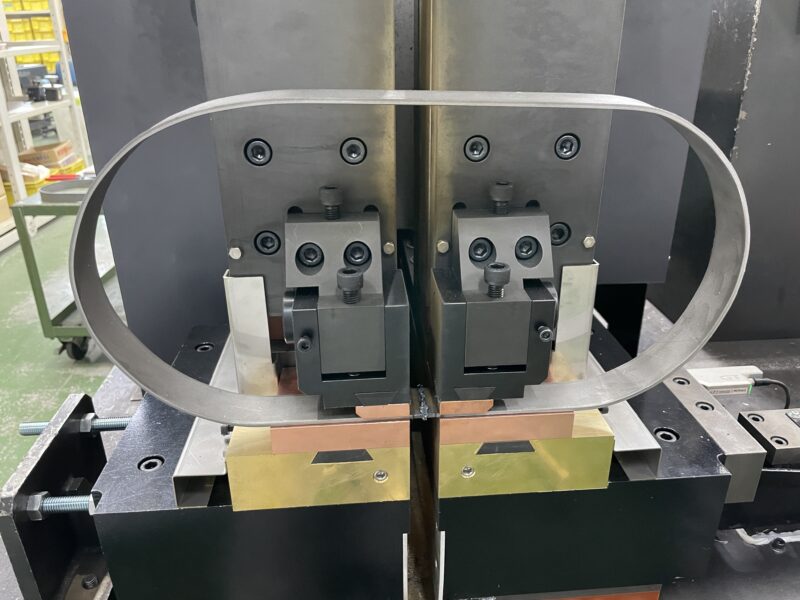

| バット溶接機の種類 | フラッシュバット溶接機 |

| 導入機種 | FA-50DGS |

| 導入効果 | 溶接リードタイム短縮、段取り替え時間の短縮 |

お客様の課題

薄板を材料として用いた加工ラインをお持ちのお客様から、薄板同士の突き合わせで困っているとご相談を頂きました。

長い連続加工ラインのため、材料が変わるたびに加工途中の材料を廃棄しており、材料コストの無駄が生じてしまっている状況でした。

また、ワーク変更に伴う段取り替え作業を5分×10回以上、1日に実施しており、トータルで非常に多くの時間がかかり非効率な生産が行われていました。

段取り替えの際の材料の接合をTIG溶接で実施されていましたが、溶接に時間がかかると同時に、アーク溶接の技術を有した作業者でなければ対応ができないため、対応できる人員が限られ、すぐに対応が出来ないなど作業者不足も生じてしまっておりました。

提案・導入効果

当社にて、フラッシュバット溶接による薄板同士の溶接をご提案させていただきました。

フラッシュバット溶接であれば、材料同士をクランプして接合するため作業者の技術に依存せず、安定して高品質な接合が可能で作業者のシフトを考える必要もありません。

また、溶接時間も5秒以下と短時間で済むため、段取り替えにかかっていた時間を50%以下に短縮することが出来ました。

結果として作業効率が格段に改善されたと同時に、材料を無駄に廃棄する必要がなくなり、特殊鋼やバイメタルといった高価な材料を効率的に使用できるようになったとお喜び頂いております。

本事例のように、薄板の材料同士の接合でお困りごとをお抱えのお客様にはフラッシュバット溶接が効果的です。

連続熱処理などの、ラインを停止すると炉内の材料を全て廃棄しなければならない加工等にも、フラッシュバット溶接を用いた接合は非常に大きなメリットがございます。

フラッシュバット溶接の豊富な実績を有する当社であれば、薄板材料を用いたメタル軸受けやローラー軸受けといった軸受けメーカー様への提案実績がございます。

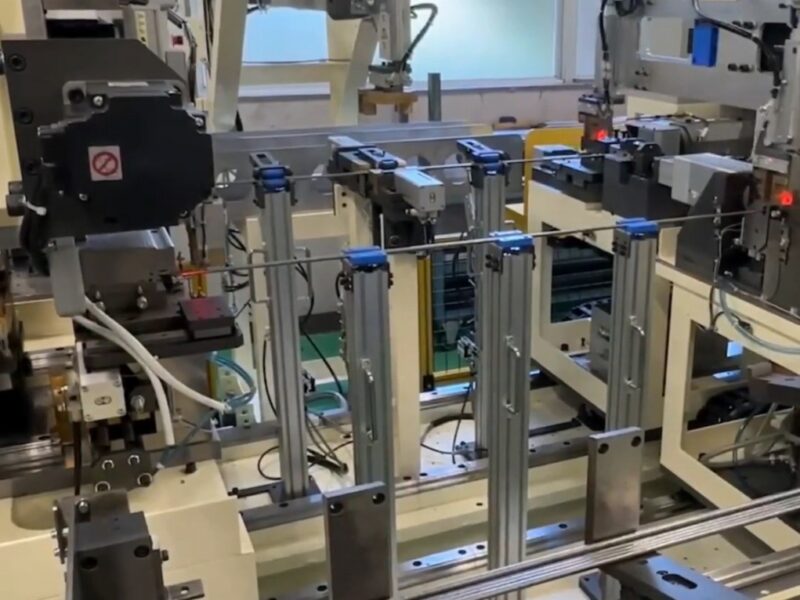

お客様のご要望に応じて、フラッシュバット溶接機のみならず、溶接からバリ取り工程までの全工程を自動化した装置の製造・納品実績もございますので、薄板の溶接や軸受けの製造でお困りごとをお抱えのお客様はぜひご相談ください。

↓帯平鋼・角材用バット溶接機を動画で確認↓

導入したバット溶接機

関連する課題解決事例

-

ビク型(ビク刃)、トムソン型(トムソン刃)の接合工程で生産性向上

- 対象ワーク ビク刃・トムソン刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

茶刈刃溶接時の歪み解消と溶接品質向上

- 対象ワーク 茶刈刃

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

ポータブルバンドソーブレードの高品質接合の実現

- 対象ワーク バンドソー

- 用途 薄板・帯鋼突き合わせ

- 従来溶接工法 -

- バット溶接機種類 フラッシュバット溶接機

-

窓枠コーナーサッシの接合における溶接品質向上、溶接時間短縮

- 対象ワーク 窓枠

- 用途 角パイプコーナー溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

駆動用ギアとシャフトの自動接合による生産性向上

- 対象ワーク シャフト

- 用途 丸棒突き合わせ溶接

- 従来溶接工法 圧接

- バット溶接機種類 フラッシュバット溶接機

-

ホイールリムの溶接品質向上と安定化の実現

- 対象ワーク ホイールリム

- 用途 角材突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

ファイバードラム用バンドリング 溶接時間の短縮とランニングコスト低減

- 対象ワーク ファイバードラム

- 用途 角材突き合わせ溶接

- 従来溶接工法 TIG溶接

- バット溶接機種類 フラッシュバット溶接機

-

大口径メタルパッキン(メタルガスケット) 材料コスト大幅低減の実現

- 対象ワーク メタルパッキン(メタルガスケット)

- 用途 平リング突き合わせ溶接

- 従来溶接工法 TIG溶接 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機

-

鉄枠の高強度接合の実現、溶接時間の短縮

- 対象ワーク 耐火物用鉄枠

- 用途 角材リング突き合わせ溶接

- 従来溶接工法 CO2溶接

- バット溶接機種類 フラッシュバット溶接機

-

特殊鋼の使用量低減で15%の生産コストダウン

- 対象ワーク 鋏

- 用途 角材突き合わせ溶接

- 従来溶接工法 プレス加工 レーザカット加工

- バット溶接機種類 フラッシュバット溶接機